ビジネスで役立つ5WHY分析のやり方は? 分析シートの書き方をテンプレート付きで解説

5WHY分析とは、問題の根本原因を追求し、本質的な解決策を導き出すためのフレームワークです。なぜを5回繰り返すことで、表面的な問題の裏に隠れた原因を明らかにすることができます。

本記事では。5WHY分析の基本的なやり方から、実際に行う際の分析シートの書き方まで、分かりやすく解説します。

すぐに使えるテンプレートもご用意したので、ぜひ参考にしてください。

5WHYとは

5WHYとは、問題解決や原因分析に用いるフレームワークのことを言います。主に、生産現場の品質向上やミスの再発防止のために使われてきました。

トヨタ自動車ではこの5WHYが徹底されており、事象の原因追究に活用されています。

5WHYの読み方

5WHYは一般的に、「ごホワイ」「ファイブホワイ」「ごなぜ」といった読み方がされています。

【書式のテンプレートをお探しなら】

5WHYの分析方法と事例

問題が発生していざ5WHY分析に取り掛かろうとすると、意外と苦労することが分かります。原因を掘り下げようとしても、表面上の原因だけになってしまいがちなのです。

真因まで掘り下げるためには、5WHYのフレームワークを習慣づける必要があると言えるでしょう。

問題が発生すると、つい、人のせいにしたくなりますよね。5WHYを実践することで、自分起因原因を追究することができるようになります。これが、業務改善の近道になるのです。

それでは、実際の5WHYのやり方と事例をご紹介いたしましょう。

5WHYのやり方

5WHYはその名のとおり、「なぜ?」を5回繰り返すことで原因を掘り下げていきます。

なぜなぜ分析やロジックツリーにも似た分析方法ですが、5WHYでは、根本的な真因を突き止めるために、最低でも5回の「なぜ?」が必要であると考えられています。

1つの不具合には5つ以上の原因があると言われますので、実際には5回では足りないことのほうが多いでようです。

まずはシートに問題点を書き出し、その理由を挙げて5回繰り返し掘り下げていきましょう。

5WHYの事例

実際にどのように掘り下げていくのか、トヨタ自動車での事例を挙げてご紹介しましょう。

|

問題点 |

生産ラインの機械が動かなくなってしまった |

| なぜ① | なぜ機械は止まったのか? ⇒オーバーロードがかかり、ヒューズが切れたから |

| なぜ② | なぜオーバーロードがかかったか? ⇒機械接合部の潤滑が十分でなかったから |

| なぜ③ | なぜ潤滑が十分でなかったのか? ⇒潤滑ポンプの汲み上げが十分でなかったから |

| なぜ④ | なぜ汲み上げが十分でなかったのか? ⇒ポンプの軸が磨耗していたから |

| なぜ⑤ | なぜポンプは磨耗したのか? ⇒ろ過器がついていないために、切粉が入ったから |

| 対策 | ろ過器をつけること |

この事例では、ろ過器がついていないために切粉が入ったことが、機械が動かなくなってしまったことの真の原因であることが分かりました。

もし5WHY分析をしていなければ、ヒューズを交換しただけに留まっていたかもしれませんね。

しかし、それでは真の問題解決にはならずに、またすぐに同じ問題が再発することになってしまいます。このように真因を究明するためには、最低でも5回の「なぜ?」を繰り返すことが重要なのです。

5WHYシートの書き方

何か問題が発生した場合、考えられる原因は1つではありません。目先だけの原因対策にさせないために、ステップを踏んで「なぜ?」を掘り下げていく必要があります。

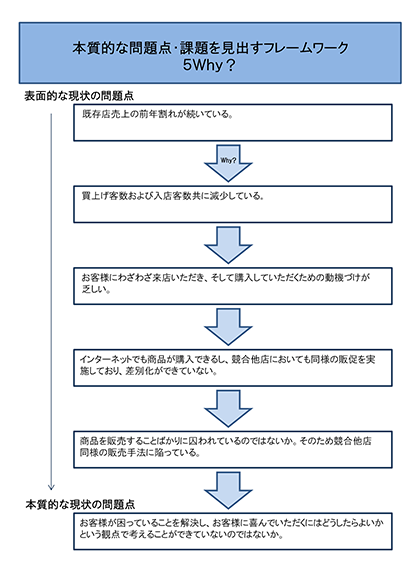

5WHYによる真因究明に便利なツールが、「5WHY?」フレームワークのテンプレートです。これを使って、5WHYシートを書いてみましょう。

トップに「表面的な現状の問題点」を掲げます。そして、それに対する「なぜ?」の答えを下に展開し、最低5回繰り返します。

想定される原因が底をついたら、『本質的な現状の問題点』として真因を書き出します。

【書式のテンプレートをお探しなら】

5WHYのコツ

5WHYで根本原因を究明するためには、上辺だけの分析ではなく、真因に向かって掘り下げていく必要があります。

なぜなら、本当はさらに深部にも原因があるにも関わらず、途中で途切れてしまっているかもしれないからです。

これは、思考のクセや経験にも差が出てきます。ここでは、効果的に5WHY分析をするためのコツを。3点ご紹介いたします。

1.有識者を交える

真因にたどり着くためには、その事象に対してそれなりの知識が必要です。もし、自身の知識に不足があると感じる場合は、有識者を交えて分析をしましょう。

上司に意見を聞くなどでも良いと思います。もしくは、知識を補うために、自ら知識の習得に努めることも大切です。

2.前後のつながりを考える

物事は点と線でできています。そのため、前後のつながりをよく見て全体のなかの一部として捉えるようにしましょう。それによって、見落としを防ぐことができます。

問題は突如として発生するのではなく、一連の流れのなかで連鎖的に起こるものなのです。

3.実行レベルで対策を立てる

今困っていることの原因を探ると、他責の原因に行き着いたり、実行不可能な対策を思いついてしまったりすることもあるでしょう。

しかし、それでは結局できる対策がないということで、放置される危険性もあります。必ず、自分で実行できるレベルの対策を立てるようにしてください。

まとめ

5WHYは主に生産現場で用いられる、原因分析のフレームワークのことを指しています。

根本的な真因にたどり着くためには、最低でも5回「なぜ?」を繰り返すことが必要です。それ以下になると上辺だけの原因を見つけるに留まり、真の問題解決には至りません。

ステップを踏んで「なぜ?」を掘り下げていくことで、真因を究明することが可能になります。

5WHYの実践には、テンプレートを利用するのが便利です。コツを押さえて。5WHY分析を実行してみましょう。

【書式のテンプレートをお探しなら】